RENATUS ROBOTICS、「ワンストップ梱包」方式を採用した自動倉庫システム「RENATUS」の提供を開始

RENATUS ROBOTICS Inc.(米国法人:米国デラウェア州)、RENATUS ROBOTICS株式会社(日本法人:東京都文京区)は、独自の「ワンストップ梱包」による高効率な自動倉庫システム「RENATUS(レナトス)」の提供を開始した。

①導入設備を大幅に削減した設計による、イニシャルコストの大幅な削減

②ワンストップ梱包方式により、従業員の人件費が最大で1/3に削減

③故障リスクを分散させることで、倉庫全体のダウンタイムの発生リスクを最小化

により、高効率・低コスト・低リスクな無人倉庫を実現する。

- 「RENATUS」製品PV

今回、リリースした「RENATUS」の製品PVはこちら。

▼「RENATUS」製品PV

https://youtube.com/watch?v=SDdVH6BMZ5A%3Fautoplay%3D0%26fs%3D1%26rel%3D0

- 物流センターにおける課題

物流センターの課題として、労働人口の減少、巣ごもり需要の増加に伴う人手不足がある。倉庫の自動化システムは近年トレンドとなっている一方で、場当たり的な「虫食いDX」の状態に陥っている現場も少なくない。

物流倉庫の規模が拡大し、倉庫内のオペレーション・機器連携がさらに複雑化してゆく時代において、全体最適を考慮した物流センター構築が強く求められている。

*1 虫食いDX:部門別にDXを推進することにより、部門レベルでの最適化はなされているが、物流センター全体を見た際の最適化がおろそかになっている状態。

- 従来の自動倉庫ソリューションの課題

棚搬送型AGVを用いたGTP(*2)の課題

地上を走行する従来のAGV(*3)では、荷物を移動式ラックごと抱えて走ることで作業員の元まで荷物を運搬する。

しかし、作業員の元に搬送されたラックから目的の荷物をピッキングする作業においては、荷物をラックから探し出す必要があり、時間のムダが生まれている。

加えて、従来の移動式ラックは安全のため高さの制約があり、保管効率が悪いという課題を抱えている。

3次元走行型AGV(*4)を用いたGTPの課題

3次元走行するAGVは、水平方向に加え垂直方向にも走行可能である。AGVはラックを登ることで荷物が入ったコンテナを回収し、作業員の元まで運ぶ。このタイプはラックを高く建設することができ、面積効率に優れる。

しかし、

- 機構が複雑なため、値段が高価である

- 出荷順に従ってピッキングができないため、GTPの下流に順立てのための装置(バッファ装置)と作業人員を配置する必要がある

- バッファ装置が故障・停止すると倉庫全体が停止してしまう

- バッファ装置は高価である

- コンベア・バッファ装置等の占める面積が倉庫を圧迫する

など、コスト面や効率の低さ、故障リスクに課題があり、近年問題視されている。

次世代倉庫「RENATUS」は業界各社からこうした課題解決の要望を受け、世界トップレベルの研究者達によって開発された。

*2 GTP:Goods To Personの略で、貨物をピッキングする作業者の場所や、棚入れする場所まで荷物を運んでくるタイプの物流ロボット。

*3 AGV:Automated Guided Vehicleの略で、「無人搬送車(または無人搬送機)」を意味する。

- 次世代の自動倉庫システム「RENATUS」の特徴

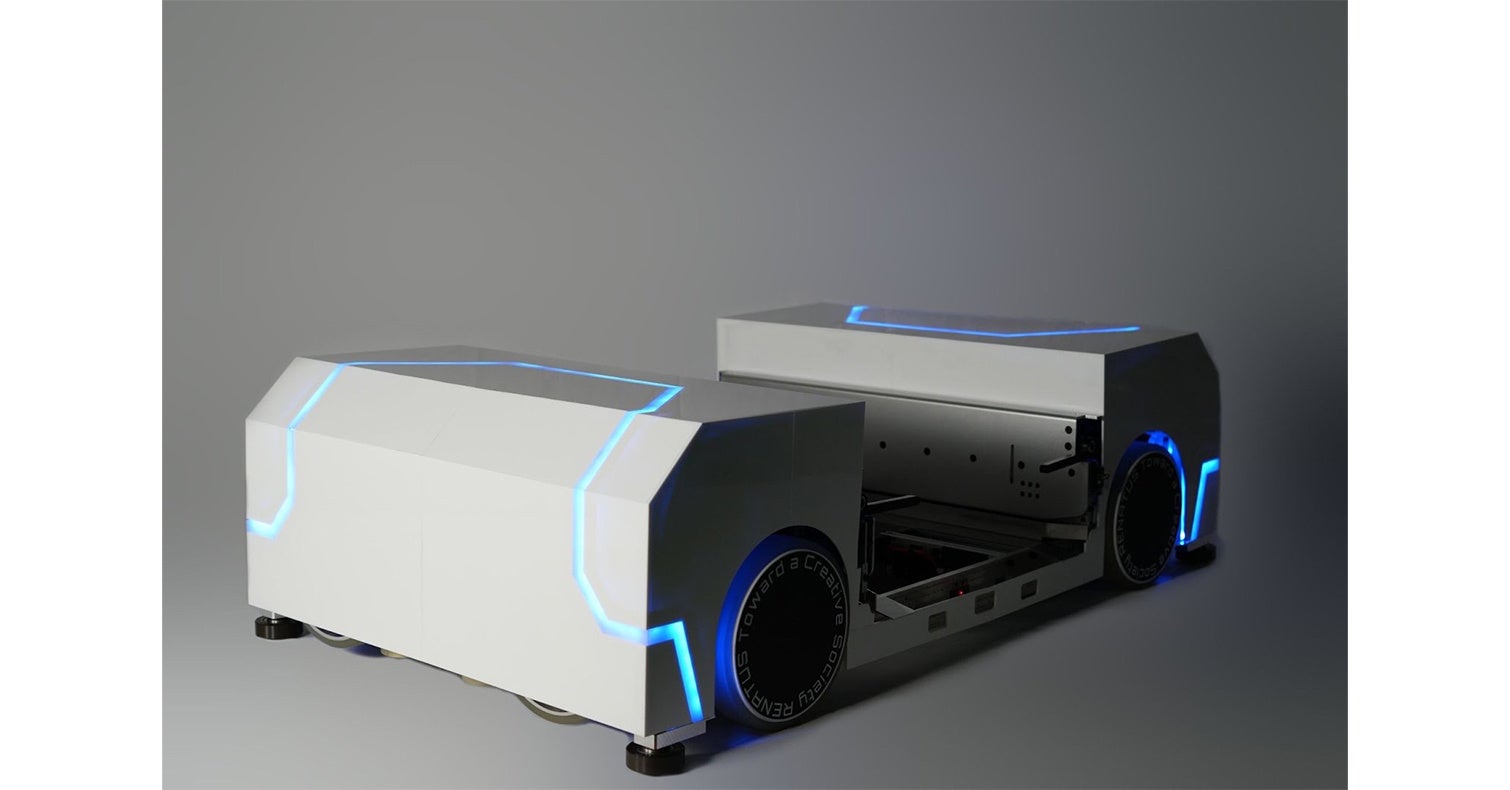

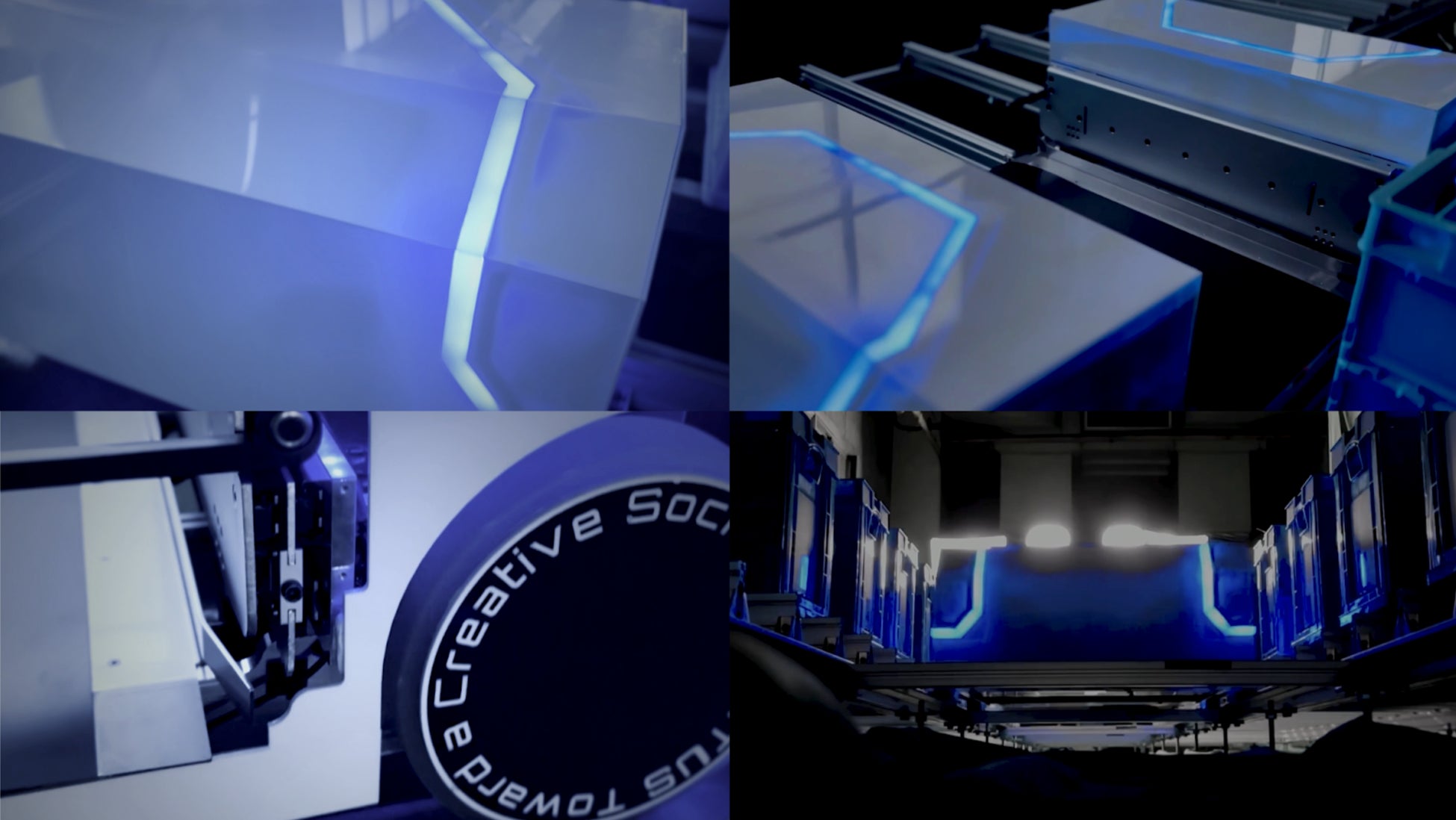

「RENATUS」搬送シャトル

「RENATUS」搬送シャトル

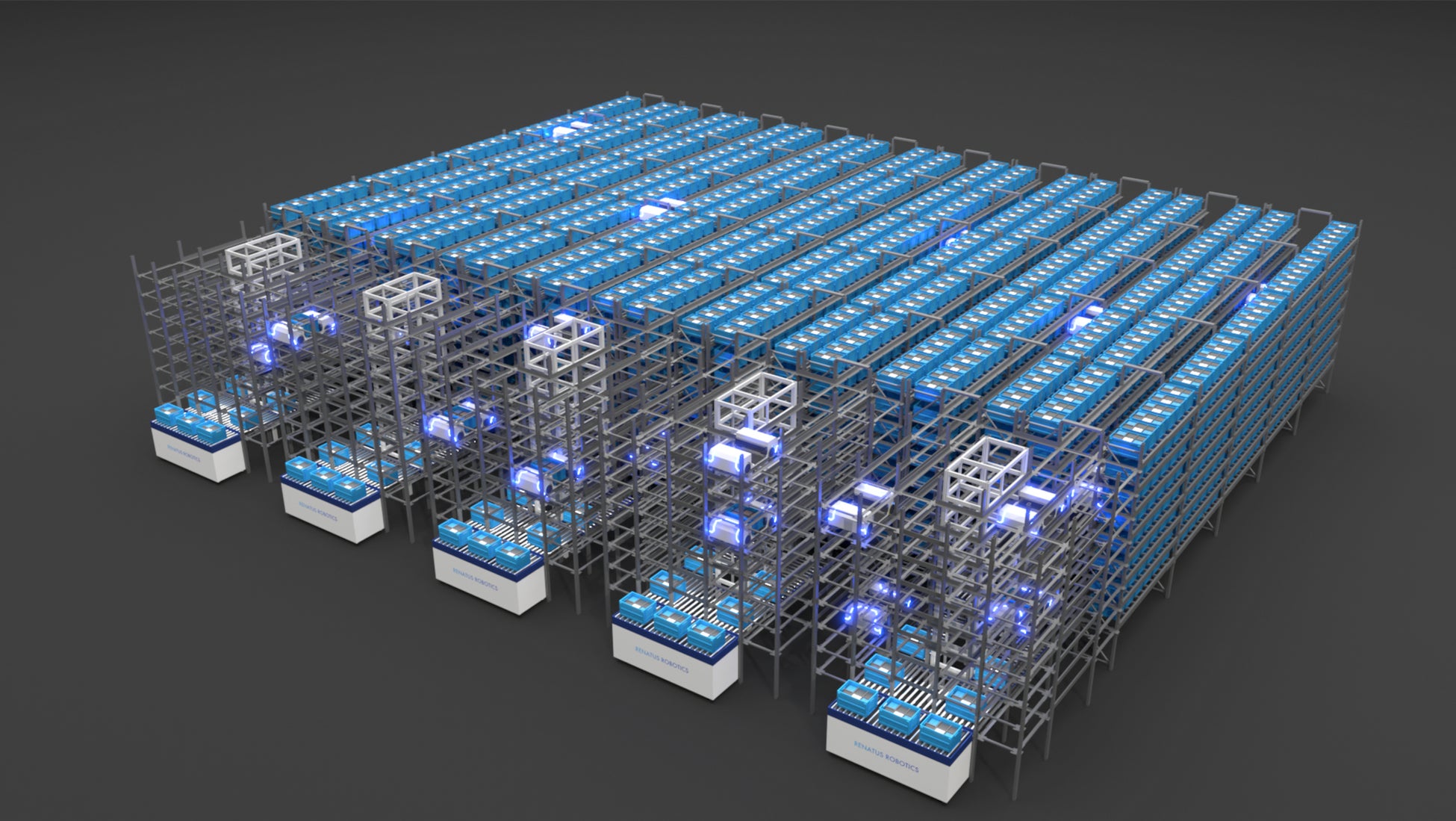

RENATUS(レナトス)は倉庫内に建てられた高さ5~20mのラック内において、ラックに敷設されたレール上を専用シャトル「RENATUS SHUTTLE」が走行することでコンテナを効率的に作業者の元へと運ぶ次世代のGTPである。RENATUSには従来のGTPと異なる点が3つある。

- ワンストップ梱包(*4)

- 圧倒的なピッキング速度

- 究極の格納効率

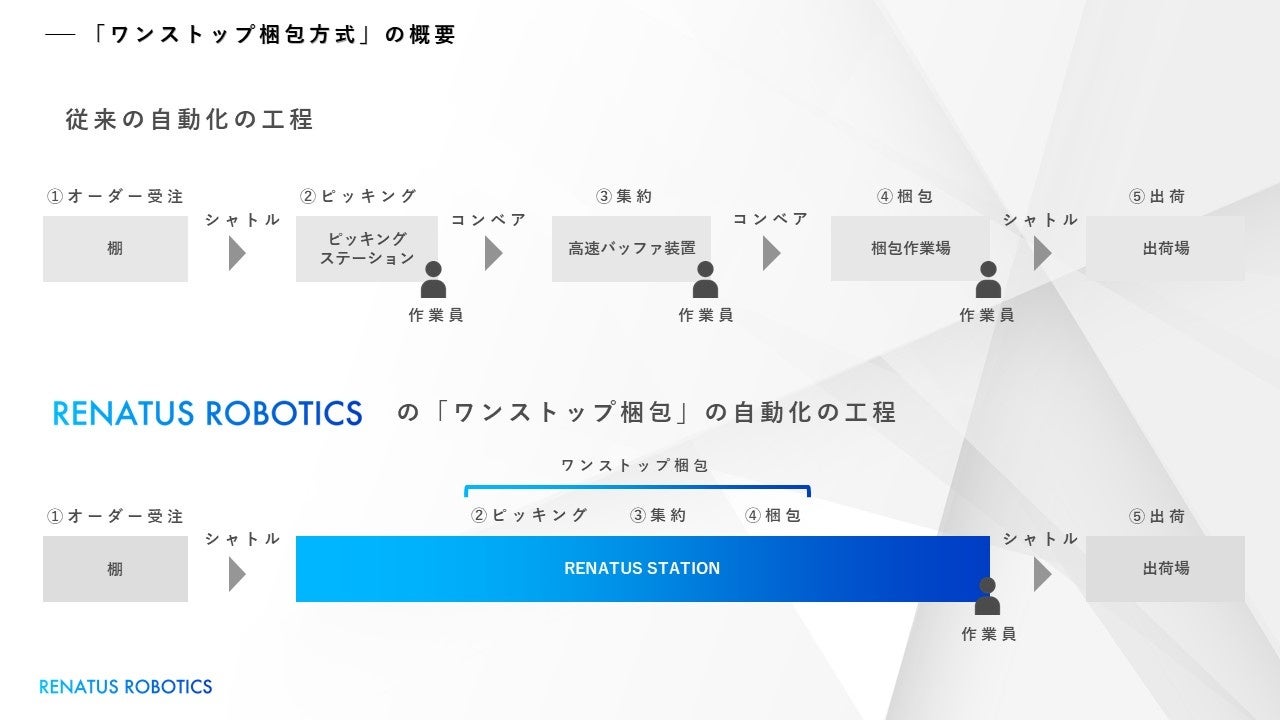

特徴1 ワンストップ梱包

RENATUSはコンテナ単位で荷物を輸送するため、ピッキング作業は常にコンテナの中身をピックするのみで完結し、荷物を探す・迷うといった時間のロスやミスが発生しない。

加えて、シャトルが作業者へコンテナを供給するタイミングは全て後述のRENATUS CORTEXにコントロールされており、完全に順立てされている。そのため、作業者はコンテナからピックした荷物をそのまま出荷用の段ボールに繰り返し入れてゆくだけでピッキング・集約・梱包の3工程が1度に達成される「ワンストップ梱包」が可能になった。

*4 ワンストップ梱包:ピッキング・集約・梱包を、1人の作業者で完結することができる新方式の梱包手法。事前の並び替えを不要とするリアルタイムでの順立て出庫が可能な自動倉庫システムとして世界初(当社調べ)

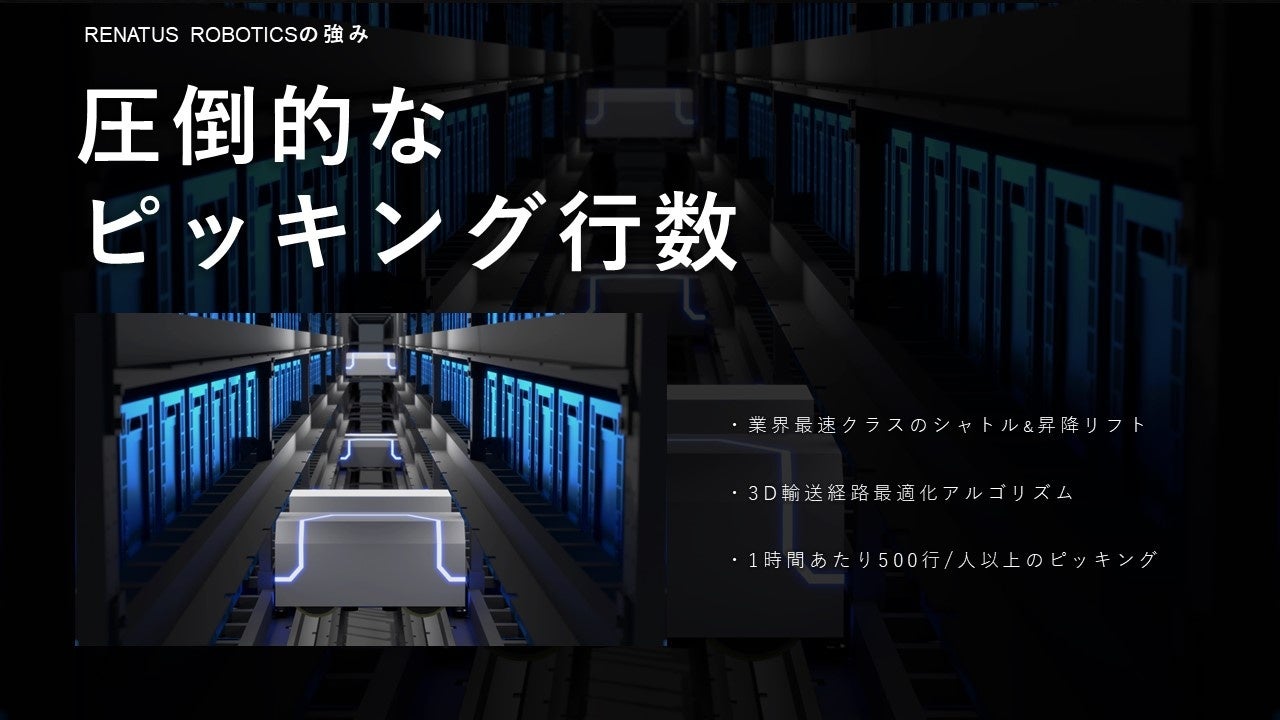

特徴2 圧倒的なピッキング速度

RENATUSは従来の3次元走行型AGVと異なり上下方向へ自走しない。ラック内の各フロアのシャトルが水平2方向の高速移動に特化(4m/s)することで、業界最速の輸送を実現した。

更に、機体およびラックの設計に余計な複雑さが無いため、3次元走行型に比べ故障が起こりづらいだけでなく、価格が非常に安価となった。

加えて、各フロアの外縁部には高速昇降リフトが配置されており、荷物の上下方向への運搬を行う。この昇降リフトの移動速度は従来の3次元走行型AGVを大幅に上回り(4m/s、4m/s²)、庫内搬送を更に高速化している。

これらの高速化によりRENATUSは1時間1人当たり500行以上(*5)のピッキングを実現する。

*5 1時間当たり500行以上:作業員が倉庫を歩き回ってピッキングする際の効率は25行程度であり、約20倍高速にピッキングを行うことができる。

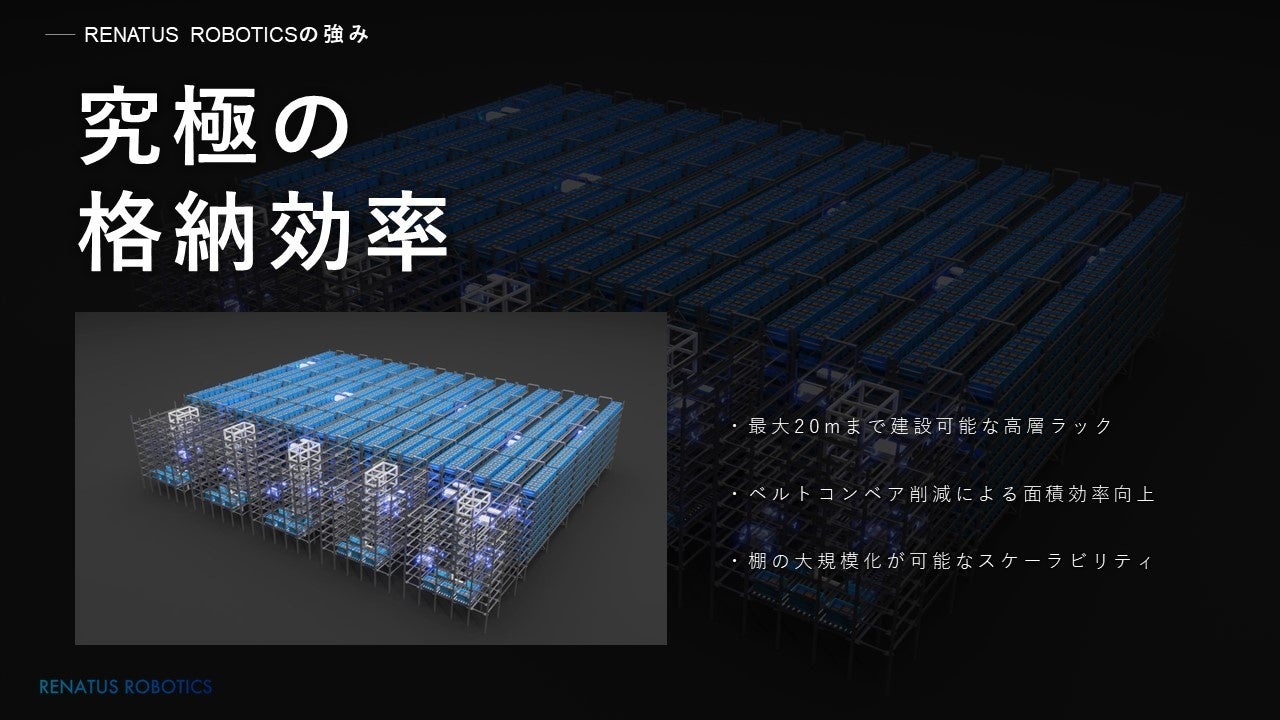

特徴3 究極の格納効率

配車最適化アルゴリズム「RENATUS CORTEX」はシャトル2000台を同時制御できる独自システムである。

ラック内部を数百~数千台のシャトルが走行すると、従来のアルゴリズムではシャトル同士の衝突が多発してしまう問題がある。衝突しない配車計画を実時間で計算するアルゴリズムはまさに最新の研究分野である。

当社は「RENATUS」の開発を通じて独自の配車最適化アルゴリズムを発明し、実用化した。世界初のこのアルゴリズムによって、シャトルは大規模ラック内部において、最短ルートを衝突なく高速移動する。

RENATUS CORTEXの計算結果はローカル5Gを介して各シャトルに伝達される業界初の方式をとっており、機器間の安定した高速通信を実現している。

独自の配車最適化アルゴリズム、新方式の通信環境によってRENATUSはラックの大規模化を可能としている。加えて、バッファ装置やベルトコンベアなどの設備を削減できるため、面積効率が大幅に向上し、コンテナ100万箱以上を1拠点に高密度保管することが可能となった。

- 今後の展望

RENATUS ROBOTICSは今後、Nasdaq上場を見据えたグローバルでの事業推進を行い、次世代の自動倉庫システム「RENATUS」を、世界中のあらゆる大規模な物流センターに提供していく。

その前段階として、当システムを導入した自社の自動倉庫の実稼働を開始し、国内の配送需要のニーズに応える配送代行事業による高効率な収益モデルを構築すると共に、システムの実運用を通じて、製品のアップデートを重ねていく。

将来的には、「RENATUS」のシステム導入を事業の基軸としながらも、シャトル群制御アルゴリズムやマテハン機器など、TRUST SMITHグループ独自の製品・要素技術を活かした多様なユースケースに応えるような体制を構築し「物流業界全体の効率化」を牽引できるような存在を目指す。